Bainitischer Stahl bietet Einsparpotenzial

Bainitische Stähle verbinden die optimalen Eigenschaften von Vergütungsstählen mit den kurzen Prozessketten von AFP-Stählen. Das macht Stahl wie den 16MnCrV7-7 (H2), 1.8195 der Georgsmarienhütte GmbH zum idealen Stahl für Strukturbauteile im Automobilbau: vielseitig und kostenoptimiert.

Die Anforderungen an Stahl liegen im Automobilbau deutlich über dem Durchschnitt. Hier erfüllen mikrolegierte lufthärtende bainitische Stähle wie der 16MnCrV7-7 (H2), 1.8195 Erwartungen, die durch AFP-Stähle oder Vergütungsstähle allein nicht erfüllt werden können.

Sie bieten die exzellenten mechanischen Eigenschaften von Vergütungsstählen, benötigen dafür aber nur die kurzen Prozesszeiten von AFP-Stählen. In Verbindung mit günstigen Legierungskonzepten können bei der Herstellung bis zu 30 Prozent an Kosten gegenüber einem vergüteten Stahl wie dem 42CrMo4 eingespart werden.

Vorteile von 16MnCrV7-7 (H2), 1.8195:

- Beste mechanische Eigenschaften mit hohen Festigkeiten durch ein feines bainitisches Gefüge

- Hohes Einsparpotenzial durch kurze Prozesszeiten und kostengünstiges Legierungskonzept

- Eignung für Leichtbau, Einsatzhärten, Carbonitrieren

Bainitischer Stahl: Werkstoff mit optimalem Gefüge

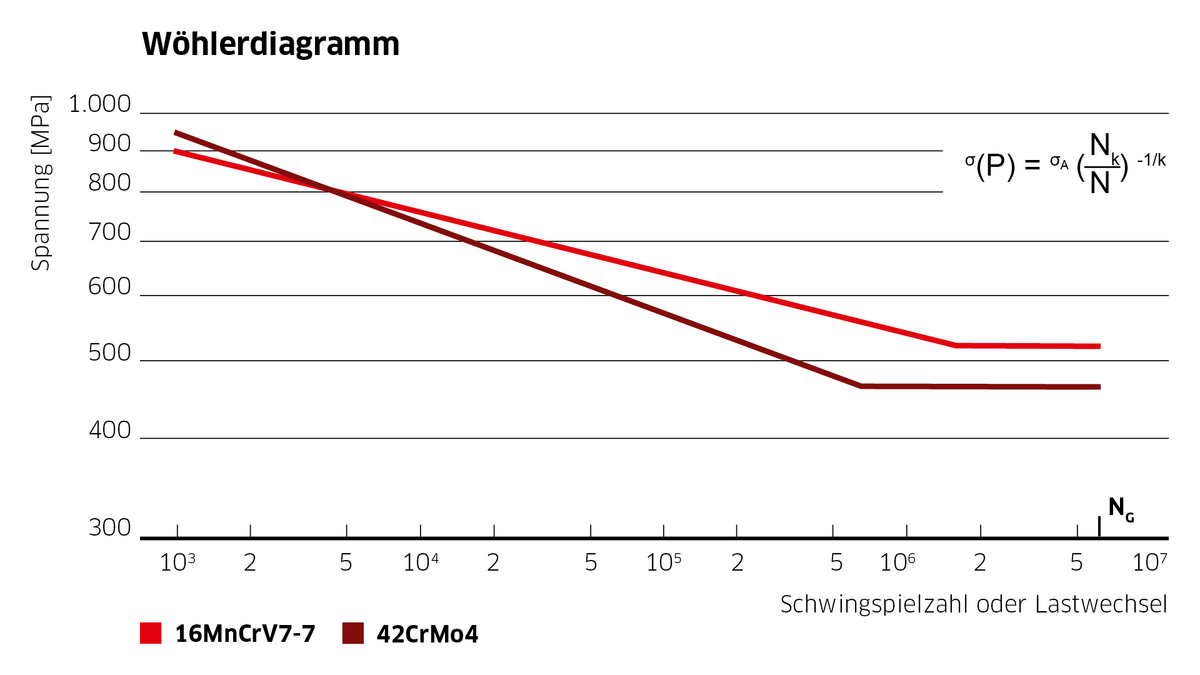

In vielen Einsatzbereichen sind Härte und hochfester Stahl gefragt. Hier liefert der bainitische Stahl 16MnCrV7-7 im Zug- und Kerbschlagversuch überzeugende Antworten: Seine Werte liegen im Bereich des vergüteten Stahls 42CrMo4. Dauerfestigkeitsuntersuchungen bescheinigen ihm sogar die besseren dynamischen Eigenschaften. Seine guten mechanischen Eigenschaften entstehen gezielt: Die kontinuierliche Abkühlung erfolgt mittels optimierter Temperaturführung aus der Schmiedehitze. Vorteile liegen auch im feinen bainitischen Gefüge des Werkstoffs.

30 Prozent

geringere Fertigungskosten beim geschmiedeten Bauteil sind gegenüber dem vergüteten Stahl 42CrMo4 möglich (Beispiel: Dieseleinspritzung Common-Rail)

Kürzere Prozesse, günstigere Legierungen

Im Vergleich zum vergüteten Stahl 42CrMo4 konnten mit dem 16MnCrV7-7 bei der Fertigung eines geschmiedeten Bauteils für die Dieseleinspritzung eines Common-Rails rund 30 Prozent der Fertigungskosten eingespart werden. Die Gründe dafür liegen vor allem darin, dass Vergüten, Rissprüfen und Richten beim bainitischen Stahl entfallen.

Weniger Kosten entstehen auch dank des günstigen Legierungskonzepts: Teure, volatile Legierungselemente wie Molybdän oder Nickel werden nicht verwendet. Entsprechend wird der Stahl, entwickelt von der Georgsmarienhütte GmbH und einem Großkunden, für Injektoren und Common-Rails in Großserien eingesetzt.

Stahl mit Potenzial und Perspektiven

Einsatzhärten und Carbonisieren zählen neben dem Leichtbau zu weiteren Einsatzgebieten mikrolegierter lufthärtender bainitischer Stähle. So haben Untersuchungen mit dem Stahl 16MnCrV7-7 (H2carb) bereits gezeigt, dass sich dessen Eigenschaften mit denen des 18CrNiMo7-6 vergleichen lassen – wobei nochmals weniger Herstellungskosten entstehen. Hier liegen die Gründe vor allem in der hohen Einhärtbarkeit und Feinkornbeständigkeit des Stahls, die den Fertigungsprozess weiter verkürzen.