Hochfeste Stähle mit hoher Energie-Effizienz

Die Einführung der EEG-Umlage hat den Handlungsdruck auf die Branche deutlich erhöht. In enger Zusammenarbeit mit unseren Automotive-Kunden haben wir zwei neue Stähle entwickelt, die wesentlich zur Energieeinsparung beitragen. Auf dieser Basis erarbeiteten wir außerdem Konzepte für energie- und kosteneffektive Prozessrouten.

Unsere große Stärke: Wir können Stahlwerkstoffe mit Hilfe hochmoderner Fertigungstechnologien exakt an individuelle Anforderungen anpassen. Damit spielt die GMH Gruppe eine Schlüsselrolle bei der energie-effizienten Stahlproduktion.

Neuentwicklung 1: wirtschaftliche Herstellung, überzeugende Eigenschaften

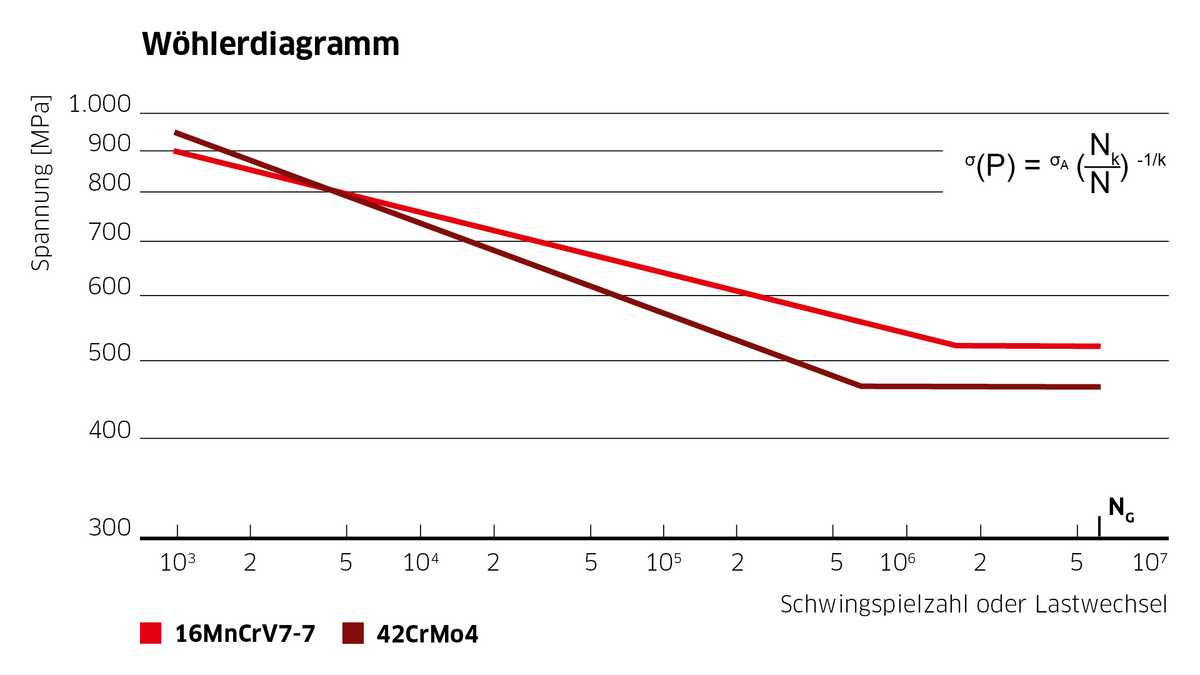

Ausscheidungshärtende Stähle wie die AFP-Stähle erhalten ihre mechanischen Eigenschaften direkt aus dem Schmiedeprozess. Dabei erfolgt eine gesteuerte Abkühlung der Bauteile direkt aus der Schmiedehitze. Eine nachfolgende Wärmebehandlung ist nicht notwendig, wodurch Prozesskosten reduziert werden. Oft entfällt auch das Richten der Bauteile und die damit notwendige Risskontrolle. Im Vergleich zu Vergütungsstählen zeigt sich allerdings eine geringere Streckgrenze und Kerbschlagarbeit. Der neu entwickelte bainitische Schmiedestahl 16MnCrV7-7 (1.8195) der Georgsmarienhütte GmbH bietet sowohl die Vorteile der ausscheidungshärtenden AFP-Stähle als auch jene der Vergütungsstähle. Somit können neben kurzen Prozesszeiten auch exzellente mechanische Eigenschaften erzielt werden. Ein weiterer Pluspunkt ist das kostengünstige Legierungskonzept – ohne Verwendung von teuren und volatilen Legierungselementen wie Molybdän und Nickel.

Neuentwicklung 2: weniger Kosten, hohe Kernfestigkeit

Induktive Härteanlagen zeichnen sich durch ihren geringen Platzbedarf aus. Man kann sie direkt in den Produktionsprozess einbeziehen und so einen Single-Piece-Flow ermöglichen, mit geringeren Investitionen und deutlich weniger Chargenvorlauf. Die Vorteile einer Halbwarmumformung und die einer anschließenden Induktivhärtung vereint unser neuer Stahl 50CrMnB5-3 (1.7136) mit mittlerem Kohlenstoffgehalt. Nach dem Schmieden und einer kontrollierten Luftabkühlung zeigt er eine hohe Kernfestigkeit und eine optimale perlitische Mikrostruktur. Die Schmiedebauteile können anschließend problemlos induktiv gehärtet werden.

Die Qualitäten bestehender Materialien und Prozesse in neuen innovativen Lösungen kombinieren. Solche Fortschritte bei Wirtschaftlichkeit und Energieeinsparung machen Stahl der GMH Gruppe zum Werkstoff der Zukunft.

Neuentwicklung 3: Einsparung von Ressourcen durch innovatives Mikrolegierungskonzept

Bei der Herstellung von Bauteilen aus Einsatzstählen ist die Steigerung der Wirtschaftlichkeit durch eine Verminderung der Prozessdauer des Einsatzhärtens, mit dem Aufkohlen bei höheren Temperaturen (Hochtemperatur-Aufkohlung), möglich. Voraussetzungen dafür sind neben den anlagentechnischen Aspekten der Einsatz eines geeigneten Werkstoffes und ein hinreichendes Verständnis zum Einfluss der Prozesskette, um eine ausreichende Feinkornbeständigkeit durch stabile Ausscheidungen der Mikrolegierungselemente sicherzustellen. Bei vorangegangenen Untersuchungen, die eine Feinkornstabilität bei hohen Temperaturen zeigten, wurden häufig Lösungsglühungen durchgeführt oder idealisierte Bedingungen geschaffen, die meist im industriellen Maßstab nicht wirtschaftlich darstellbar sind.

Die Georgsmarienhütte GmbH hat den Einfluss realer Prozessschritte auf den Ausscheidungszustand und die Veränderungen der Feinkornstabilität analysiert. Aus den Erkenntnissen wurde von der Georgsmarienhütte GmbH eine mikrolegierte Variante des Stahls 16MnCrV7-7 für die Hochtemperatur-Aufkohlung entwickelt. Durch den Einsatz von angepassten Stahlkonzepten sind Aufkohlungstemperaturen bis zu 1050 °C ermöglicht worden.